在现代化工业厂房建设中,中国十七冶集团承建的博望智造园、孵化园厂房建设项目,通过预制构件技术的深度应用与工序协同管理创新,实现了工程效率与质量的显著提升。该项目不仅体现了预制装配式建筑在工业领域的优势,更展示了数字化管理手段对建设工程的赋能作用。

一、预制构件技术赋能,奠定高效建设基础

博望项目广泛采用预制混凝土柱、梁、楼板及外墙板等标准化构件,在工厂内完成精细化生产后运输至现场进行拼装。这一模式大幅减少了现场湿作业环节,将传统施工中的支模、浇筑、养护等工序转移至可控的工厂环境。实践表明,预制构件应用使单项工序工期缩短约30%,同时避免了天气因素对施工进度的干扰。构件生产的标准化有效提升了建筑精度,墙面平整度误差控制在3mm以内,为后续工艺提供了优越的作业条件。

二、工序协同管理体系,打通建设全流程

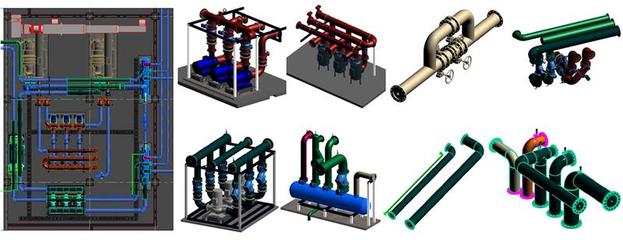

项目建立了以BIM技术为核心的工序协同平台,通过三维模型整合建筑、结构、机电等专业设计信息。在施工阶段,该平台实现了三大协同:一是进度协同,通过4D施工模拟预先发现工序冲突,调整安装顺序;二是空间协同,精准规划大型构件吊装路径及临时堆场区域;三是资源协同,基于构件到场计划反向驱动材料采购与劳动力调配。这种协同机制使各专业施工间隙减少40%,解决了传统施工中常见的返工与等待问题。

三、数字化管理工具,提升项目管控能级

项目引入智慧工地管理系统,集成物联网传感器、无人机巡检与移动端应用。管理人员可通过系统实时监控预制构件从生产、运输到安装的全过程,自动记录关键节点数据。特别是在质量控制方面,系统为每个构件生成唯一二维码,扫描即可调出生产信息、检测报告与安装指引,实现了质量责任的可追溯性。同时,系统自动生成的进度分析报告,为管理决策提供了数据支撑,使项目整体工期较传统模式提前约25%。

四、综合效益显著,树立行业新标杆

博望项目的实践表明,预制构件与工序协同的深度融合,带来了经济效益与社会效益的双重提升。一方面,机械化安装减少了现场施工人员数量,降低了安全管理压力;另一方面,建筑垃圾产生量减少60%,符合绿色施工要求。该项目的成功实施,为同类工业厂房建设提供了可复制的经验,推动了建筑产业现代化进程。

中国十七冶集团在博望智造园、孵化园项目建设中,通过预制构件技术应用与工序协同创新,实现了工程建设模式的转型升级。这种以工业化思维重构建筑施工流程的实践,不仅提升了单个项目的建设品质,更为行业高质量发展提供了重要借鉴。随着智能建造技术的不断发展,预制装配与数字化协同必将成为未来建设领域的主流方向。